華澳金屬

一站式金屬材料供應廠商

華澳金屬

一站式金屬材料供應廠商

華澳金屬

一站式金屬材料供應廠商

華澳金屬

一站式金屬材料供應廠商

發布日期:2021-09-28 15:40 文章編輯:華澳金屬 閱讀量:

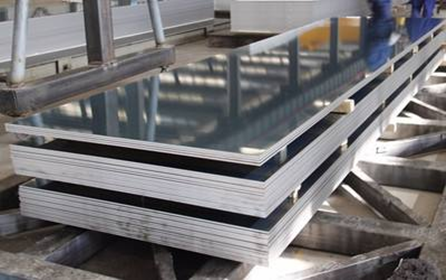

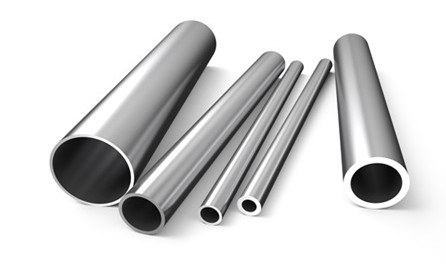

在進行鋁材加工過程中,鋁管表面時常會出現裂紋的現象,產生縱向魚粼狀重復性間隔斷紋,嚴重的直接呈斷開分離狀。這些裂紋會嚴重影響鋁材的使用性能,也影響到產品的美觀度,那么導致鋁管表面裂紋的原因有哪些呢?

1、鋁管材擠壓系數較大,擠壓氣溫較高,擠壓速度太快;

2、擠壓力不夠穩定,忽高忽低,或是多檔調速件速查較為明顯,換擋時速度轉換的較快

3、鋁管材擠出時頭端上壓太快,末端跑速或是沒有進行減速,

4、若是鋁棒材,質量較差,棒內過燒,大晶粒疏松

5、擠壓模具流速比例嚴重失衡,設計制作的不夠科學

改善鋁管材表面裂紋的相關對策:

1、擠壓系統過大的鋁材可放在小機臺進行生產制作,選擇最佳的擠壓比,其次擠壓溫度需嚴格按照生產工藝進行,需選擇最佳的擠壓速度。

2、工作人員操作期間需細致,精神集中,調速需平穩,壓力不可忽高忽低,換擋期間手動操作相互配合。

3、鋁管材制作完工后,前端與尾端是死區或V3體積(鋁棒表層)鋁,雜質比較多,質量較差,粘性不夠,為此鋁管材頭端及尾端擠壓速度需緩慢進行。

4、鋁棒表面需細膩,干凈無油污,內部組織需達標,壓余正常留(棒長的5%)

5、擠壓模具設計工作人員需涉及制作流速均衡的達標模具。